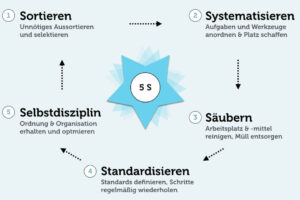

Definition: Was ist die 5S-Methode?

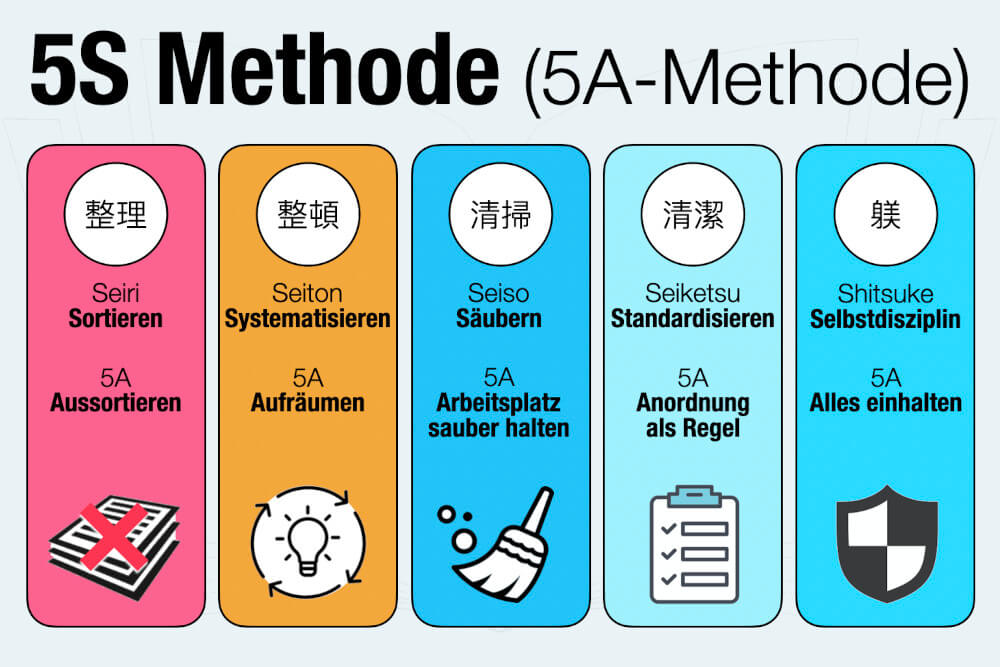

Die 5S-Methode (auch: 5A-Methode) aus dem Lean Management hilft dabei, den Arbeitsplatz systematisch umzugestalten, um sich besser auf die eigentliche Arbeit zu konzentrieren. Die Methode zur Prozessoptimierung stammt ursprünglich aus Japan und wurde von Taiichi Ono für den Automobilhersteller Toyota entwickelt.

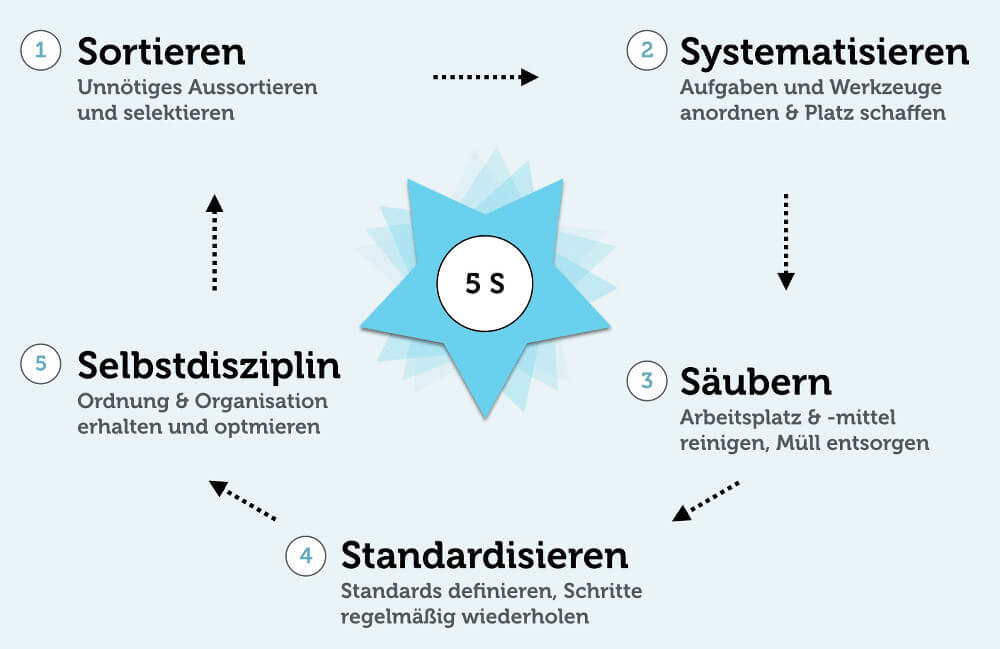

Die Methode besteht aus fünf Schritten:

- Sortieren (Seiri, englisch: sort)

- Systematisieren (Seiton, englisch: set in order)

- Säubern (Seiso, englisch: shine)

- Standardisieren (Seiketsu, englisch: standardize)

- Selbstdisziplin (Shitsuke, englisch: sustain)

Überdies dient die 5S-Methode der Arbeitssicherheit. Der japanische Gedanke dahinter: Sicherheit ist Folge von Ordnung und Sauberkeit. Die Methode nutzen heute zahlreiche Unternehmen, darunter Boeing, Caterpillar, Ford, HP, Harley-Davidson oder Nike.

Erst 4S, dann 5S

Am Anfang bestand die 5S-Methode übrigens aus nur vier Schritten. Erst später kam mit der Erfahrung die Selbstdisziplin hinzu. Sie war nötig, damit die entstandene Ordnung auch erhalten bleibt und künftig optimiert werden kann.

Beispiele: Wie funktioniert die 5S-Methode?

Die 5S-/5A-Methode lässt sich praktisch überall im Alltag einsetzen – nicht nur am Arbeitsplatz und im Büro. Sie funktioniert genauso für den Werkzeugkoffer in der Garage oder die Abstellkammer im Keller. Letztlich handelt es sich dabei um einen grundlegenden Prozess der eigenen Ordnung und Struktur, dessen Wirkung sich vor allem dann entfaltet, wenn Sie die Methode konsequent beibehalten. Im Detail…

1. Sortieren (Seiri)

Im ersten Schritt werden alle Gegenstände und Materialien auf dem Arbeitsplatz selektiert und sortiert – nach zwei Kriterien:

- Wichtig – sie werden ständig benötigt.

- Unwichtig – sie haben am Arbeitsplatz nichts verloren.

Schauen Sie sich auf Ihrem Arbeitsplatz oder Schreibtisch um und sortieren Sie alles Überflüssige aus. Was Sie für die tägliche Arbeit nicht benötigen, kommt radikal weg. Es sorgt nur für Chaos.

2. Systematisieren (Seiton)

Im zweiten Schritt geben Sie den Gegenständen, die Sie regelmäßig nutzen, eine systematische Anordnung. Diese sollten einen festen Platz bekommen und nach jedem Gebrauch auch dort wieder abgestellt werden. Achten Sie auf ein sinnvolles System, bei dem besonders häufig genutzte Arbeitsmaterialien leicht zugänglich sind. Der Platz sollte zudem in Sicht- beziehungsweise Reichweite liegen.

Anwender der 5S-Methode empfehlen, die Ergonomie und Reihenfolge der Betriebsmittel nach der Verwendungshäufigkeit anzuordnen und den fertigen Arbeitsplatz zu kennzeichnen – zum Beispiel mit einem Foto. So werden Abweichungen sofort erkannt, wenn Gegenstände am falschen Platz liegen.

3. Säubern (Seiso)

Die Vorarbeit ist erledigt, der Arbeitsplatz ist aufgeräumt und geordnet. Damit er auch so bleibt, sollten Sie ihn regelmäßig säubern und hygienisch halten. Dadurch fühlen Sie sich nicht nur wohler – Ihnen fallen auch Fehler in der Ergonomie auf, wenn die Reinigung zum Beispiel kompliziert wird.

Japaner und Anhänger der 5S-Methode räumen ihren Arbeitsplatz übrigens drei Mal auf: Sie kommen 10 Minuten früher zur Arbeit, um Staub zu wischen und sich auf den Arbeitstag vorzubereiten, nehmen sich in der Mittagspause nochmal 10 Minuten Zeit, um die Materialien zu sortieren, und machen erst Feierabend, wenn der Tisch wieder geputzt ist.

4. Standardisieren (Seiketsu)

Sind diese drei Schritte getan, sollten sie Standard am Arbeitsplatz werden. Bedeutet: Die perfekte Ordnung sollte nicht nur Ihnen, sondern auch den Kollegen klar und verständlich sein. Die Standardisierung sorgt ebenso dafür, dass sich zum Beispiel Kollegen während der Urlaubsvertretung sofort zurecht finden.

An dem vierten Schritt merken Sie, dass die 5S-/5A-Methode ursprünglich aus dem Produktionsbereich stammt. Gerade in der Produktion müssen Arbeitsbereiche standardisiert werden. Die Standardisierung kann zum Beispiel durch 5S-Checklisten oder eine feste Reihenfolge und Routine der Abläufe erfolgen. Ein weiteres 5S-Methode Beispiel ist das Onboarding von neuen Mitarbeitern, das ebenfalls nach einem festen Ablaufplan erfolgt.

5. Selbstdisziplin (Shitsuke)

Der letzte Schritt ist eher ein Appell: Nehmen Sie die ersten vier Schritte in Ihren Tagesablauf auf, und machen Sie diese zur festen Gewohnheit. Nur so bleibt der Arbeitsplatz dauerhaft aufgeräumt und übersichtlich.

Unsere Empfehlung: Legen Sie sich eine 5S-Checkliste an, die Sie jeden Tag durchgehen. Irgendwann werden Sie diese nicht benötigen – das Sortieren, Systematisieren, Säubern und Standardisieren sind jetzt Automatismen und funktionieren wie auf Autopilot. Bis dahin müssen die meisten jedoch zu Beginn den alten (chaotischen) Gewohnheiten und Verhaltensmustern entgegenwirken – mit entsprechender Selbstdisziplin.

Checkliste zur 5S-Methode: Daran bitte denken!

Damit die 5S-Methode greift und im Rahmen von Kaizen und Lean Management funktioniert, beachten Sie bitte folgende Punkte:

- Einführen

5S ist ein Konzept, keine Einmal-Aktion. Die Mitarbeiter müssen darüber informiert und dafür begeistert werden. Vorgesetzte haben hierbei eine wichtige Vorbildfunktion: Sie sollten selbst 5S-Checklisten erstellen und darauf achten, dass die 5S-Regeln eingehalten werden. - Schulen

Es braucht oft Zeit, bis sich die 5S-Methode in der Firmenkultur etabliert hat. Nach der Einführung sollten die Mitarbeiter daher regelmäßig unterstützt werden und sehen, wie die 5S ihren Alltag positiv verändern. Verteilen Sie zum Beispiel 5S-Poster und machen Sie so die Ergebnisse für alle sichtbar. - Wiederholen

Bis zur endgültigen Etablierung als Standard sollte das Konzept an allen Arbeitsplätzen konsequent angewendet werden. Bei einem zögerlichen Einsatz droht der Rückfall in den Urzustand.

Die Vor- und Nachteile der Methode

Laut Studien des Fraunhofer-Instituts verbringen Mitarbeiter pro Jahr rund 12 Tage damit, ihre Sachen am Arbeitsplatz zu suchen. Das ist ein starkes Argument für die 5S Methode. Wie jedes System hat aber auch sie Vor- und Nachteile:

5S-Methode Vorteile

- Einfachheit

Die Methode ist einfach zu verstehen und das System leicht umzusetzen. Es braucht dazu keine Vorkenntnisse oder Schulungen. - Zeitersparnis

Weil Arbeitsutensilien nicht mehr gesucht werden müssen und sofort griffbereit sind, beschleunigen sich die Arbeitsprozesse. - Einsparung

Unwichtiges wird aussortiert oder gar abgeschafft. Das reduziert zugleich die Verschwendung von Material und Ressourcen. - Sicherheit

Laut japanischer Philosophie erhöht sich durch die Ordnung automatisch die Sicherheit am Arbeitsplatz. Die Folge: Es gibt weniger Arbeitsunfälle. - Transparenz

Durch die einheitlichen Arbeitsroutinen und verständlichen Standards erhöht sich die Produktivität – auch bei Urlaubsvertretungen oder Ausfällen durch Krankheit.

Insgesamt bekommen die Mitarbeiter ein Gespür dafür, warum Unordnung schadet. Ineffizienzen und Störungen werden abgebaut. Dadurch erhöht sich ebenfalls die Qualität der Arbeit.

5S-Methode Nachteile

- Aufwand

Die generelle Standardisierung im Unternehmen ist mit relativ hohem Aufwand verbunden. Abläufe werden stark formalisiert. Dadurch entsteht die Gefahr von Mikromanagement. - Reaktion

Kritiker werfen der Methode vor, sie sei nicht proaktiv genug, weil die ersten Schritte nur auf entstandenes Chaos reagieren. - Selbstdisziplin

Damit das System dauerhaft funktioniert, brauchen die Mitarbeiter den entsprechenden Willen und die Disziplin dafür. Diese Selbstmanagement-Kompetenz besitzt aber nicht jede(r).

Was sind die Ziele der 5S-Methode?

Die 5S Methode verfolgt letztlich eine klare Vision, die mit dem Minimalismus verwandt ist. Hauptziel des 5S Prinzips ist, dass der Arbeitsplatz so gestaltet wird, dass er der täglichen Arbeit dient – nicht umgekehrt! Weitere Ziele sind:

- Mehr Ordnung und Sauberkeit schaffen

- Ergonomie am Arbeitsplatz verbessern

- Arbeitssicherheit erhöhen

- Arbeit einfacher und produktiver machen

- Ordentliche Routinen etablieren

- Wirtschaftlichkeit der Firma steigern

Keine Einmal-Aktion, sondern langfristiges Konzept

Mit kosmetischen Aufräumaktionen ist es jedoch nicht getan. Die Systematik macht den Unterschied! Entsprechend sollten die 5S fest in der Unternehmenskultur verankert werden. Erst dann machen sie die Arbeitsplätze sauberer, sicherer und produktiver.

Zwar lässt sich die 5S-Methode nicht in jedem Bereich zu 100 Prozent anwenden. Durch den konsequenten Einsatz des Kaizen-Gedankens lassen sich aber nicht nur Suchzeiten minimieren, sondern genauso Materialkosten sparen, Transportwege oder Unfallrisiken reduzieren und sogar Ausfälle von Maschinen durch systematischere Wartung verhindern.

Das Genie beherrscht vielleicht das Chaos. Der Weise aber lässt es gar nicht erst entstehen.

Was andere dazu gelesen haben